扩展集装箱式活动房中的集装箱优化设计(1)

2013年8月28日

摘要:用有限元分析软件对改进的扩展集装箱式活动房中的集装箱在各装卸工况下的应力、位移进行了分析计算,同时利用优化设计的思想对该集装箱的主要受力构件进行了尺寸优化设计。在相同工况下,对优化设计的结果与优化前的结果进行了对比。优化设计后,箱体自重降低了15%,箱体最大应力由162MPa降低到126MPa,且最大应力发生的位置也有变动;最大变形由8181mm增加到1219mm,位置均在底面短梁与辅助长梁中心区域;主要受力构件--底面长梁的应力和挠度均有降低。

关键词:集装箱 有限元分析 应力 位移 优化设计

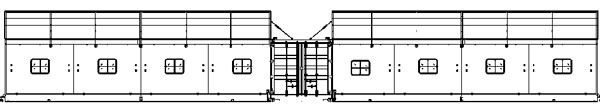

扩展集装箱式活动房中的集装箱是在标准集装箱的基础上改制而成的。将标准集装箱侧瓦楞板用可折叠式围板代替,围板与围板、围板与集装箱立柱间用铰链连接,通过箱体两侧地基梁,可将围板拉出来形成扩展结构,加上屋架与屋面板等可组成扩展集装箱式活动房(如图 1)。

图 1 扩展集装箱式活动房立面

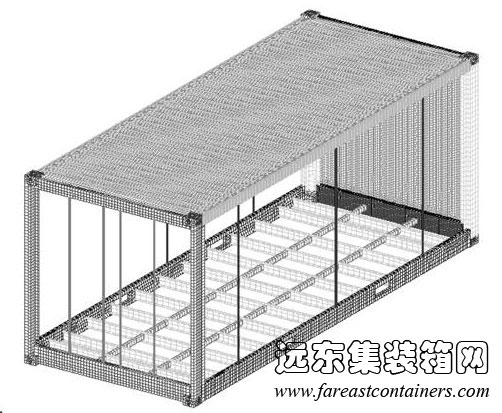

由于活动房储运部分是由标准集装箱(外形为6058mm×2438mm×2438mm)去掉两侧瓦楞板而成,那么这种集装箱的力学性能将降低。经初步计算装载房屋设施后(总重80kN),该集装箱不能满足各装卸工况要求。为此,经分析验算,对箱体提出以下改进方案(改进后体形见图 2): 1)在集装箱底面加辅助长梁;2)在集装箱两侧面加拉杆(钢筋直径同门侧);3)增加顶面/底面长梁截面尺寸;4)在顶面/底面长梁内增加钢板。对改进后的集装箱在各工况下的应力、位移进行了模拟计算,根据计算结果,利用优化设计的思想对顶面起吊这一最不利工况下集装箱的主要受力构件进行了尺寸优化设计。

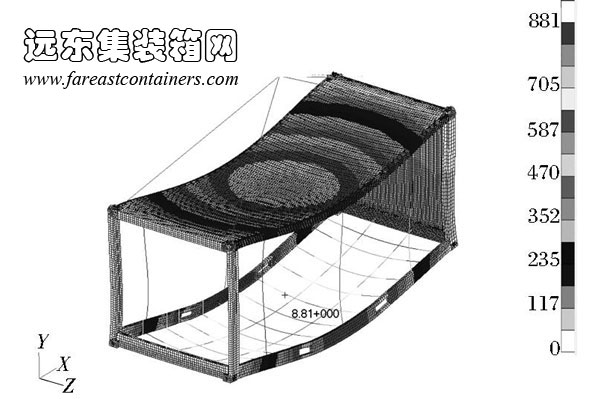

图 2 改进后的集装箱有限元模型

1、改进设计后箱体有限元模型及计算结果

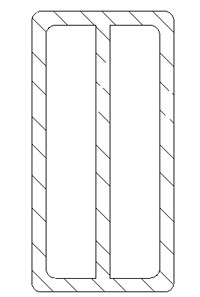

集装箱由包角、横梁、立柱、瓦楞板及拉杆等构件组成,各构件材料均为Q235。为了解各构件的细部力学特性,箱体有限元模型主体(梁、柱等构件)采用二维板壳单元模拟,底面短梁、底面辅助长梁及拉杆采用梁单元模拟改进后箱体有限元模型如图 2,各构件截面尺寸见表 1,顶面长梁和底面长梁截面形状如图 3。

图 3 顶面/底面长梁截面

表 1 各构件几何尺寸

| 构件名称 | 数量/个 | 尺寸/mm |

| 包角 | 8 | 178@162@128@11(厚度) |

| 底面长梁 | 2 | 220@60@6方钢 |

| 顶面长梁 | 2 | 120@60@6方钢 |

| 门侧立柱 | 2 | 230@46@6;113@60@10槽钢 |

| 瓦楞侧立柱 | 2 | 113@60@4方钢 |

| 瓦楞侧上横梁 | 1 | 120@70@4方钢 |

| 瓦楞侧下横梁 | 1 | 220@70@4方钢 |

| 门侧上横梁 | 1 | 120@70@4方钢 |

| 门侧下横梁 | 1 | 220@70@4方钢 |

| 底面短梁 | 12 | 120@45@4槽钢 |

| 底面辅助长梁 | 2 | 60@45@4方钢 |

| 拉杆 | 10 | <20钢筋 |

| 瓦楞板 | 2 | 80(间隔)@20(高度)@2(厚度) |

本次力学分析中,集装箱共受80kN的重力载荷,其中箱体自重17kN,箱内设施及房件等重63kN(假设该部分重力载荷均匀作用于集装箱各底面短梁上)。本次分析各工况及边界条件分别为:匀速吊起——单个吊起点约束;27b装车状态——底面长梁在27b斜面上的支撑及后瓦楞侧四个包角约束;叉车托起状态——底面长梁叉车孔处及底面辅助长梁的局部区域约束。

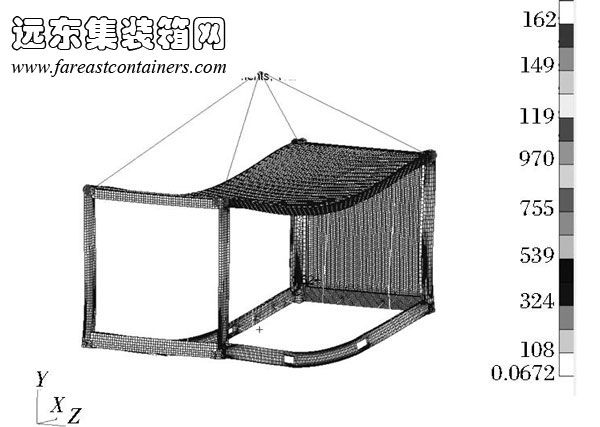

分别对不同工况下箱体的受力情况进行了模拟计算,得到各工况时的应力、位移。集装箱匀速起吊时,将钢丝绳一端与箱体顶面四个包脚相连,另一端挂在吊车上,通过吊钩将钢丝绳约束。设吊钩距箱体顶面距离为115m,起吊时荷载动力系数为112。计算时不考虑钢丝绳的质量和变形(用多点约束模拟)。下面只列出了匀速起吊时的集装箱的计算结果(计算知27b装车状态及叉车托起状态状态中以匀速起吊为最不利工况)如图 4、图 5。

图 4 吊起时箱体应力场分布

图 5 吊起时箱体位移场分布

从图 4、图 5计算结果可以看出,改进设计后匀速吊起时,箱体最大应力发生于瓦楞侧立柱与底部包脚交接处,合成应力为162MPa,最大变形发生在底面短梁与辅助长梁中心区域,挠度为8181mm。底面长梁的最大应力为8411MPa,最大挠度为6141mm,满足设计要求,其余构件应力和挠度均满足要求。

相关内容:

查看更多集装箱房屋|集装箱活动房|住人集装箱|集装箱住宅|集装箱建筑|二手集装箱论文文献